ОТЕЧЕСТВЕННЫЕ СИСТЕМЫ ЭБР ДЛЯ ПРОВОДКИ СКВАЖИН И ВСКРЫТИЯ

ПРОДУКТИВНЫХ ПЛАСТОВ В СЛОЖНЫХ ГЕОЛОГИЧЕСКИХ УСЛОВИЯХ

Я.М. Курбанов1, Т.В. Зайковекая2, Н.А. Черемисина2, Г.Я. Курбанов2, Р.В. Куприн3

('Тюменский индустриальный университет, 2ООО "НовТехСервис", 3000 "РудХим")

Данная статья посвящена сравнительному влияния применения различных типов буровых растворов на качество проводки нефтегазовых скважин и вскрытие продуктивных пластов.

Приведен качественный, количественный и стоимостный анализ систем буровых растворов на водной и углеводородной основе. Акцентировано внимание на существующие ограничения по применению РУО и ЭБР в современной отечественной практике, важным элементом которых является отсутствие качественных российских эмульгаторов. Сообщается о составах разработанных ЭБР с применением эмульгатора "Аргунит", особенностях регулирования технологических параметров и достигаемых технических результатах буровых растворов для вскрытия терригенных продуктивных, в том числе низкопроницаемых коллекторов.

Ключевые слова: нефтегазовые скважины; вскрытие продуктивного пласта; коллекторские свойства пласта; буровой раствор; растворы на углеводородной основе; эмульсионные буровые растворы, обратные эмульсии; эмульгаторы.

DOI: 10.30713/0130-3872-2019-4-24-30

NATIONAL SYSTEM OF EMULSION DRILLING SOLUTIONS(EDS) FOR WELLS DRILLING AND PRODUCTIVE FORMATIONS OPENING IN COMPLEX GEOLOGICAL CONDITIONS

Ya.M. Kurbanov, T.V. Zaikovskaya, N.A. Cheremisina, G.Ya. Kurbanov, N.V.Kuprin

The qualitive, quantitative and cost analysis of water-and hydrocarbon-based drilling muds is presented. Attencion is focused on the existion restrictions on the use of hydrocarbon-based drilling muds(HBDM) and emulsion drilling solutions (EDS) in modern domestic practice, an important element of which is the lack of high-quality Russian emulsifier, specific features of technological parameters control and technical results achieved when using drilling fluids for terrigenous productive reservoirs opening, including low-premeable ones.

Keywords:oil and gas wells; opening of a productive reservoir; reservoir properties of the reservoir; drilling mud; hydrocarbon-based solutions; emulsion drilling fluids, reverse emulsions; emulsifiers.

Практика строительства нефтегазовых скважин показывает наличие ряда нерешенных вопросов, связанных с качеством вскрытия продуктивных пластов, и в настоящее время эта проблема также остается актуальной. Существенным аспектом этой проблемы является применение одного состава (типа) бурового раствора как для проводки верхних интервалов ствола скважины, так и для вскрытия продуктивного горизонта. Как правило, для этого используются более экономичные системы буровых растворов на водной основе, с известными недостатками влияния на продуктивный коллектор. Особенно часто такие решения применяются в поисково-разведочном бурении, и, в основном, по этой причине не обеспечивается качественное вскрытие продуктивного пласта, а дальнейшее испытание и освоение скважин сопровождаются дополнительными технологическими операциями по интенсификации притока, длительным периодом ввода скважин в эксплуатацию и, как следствие, пониженной продуктивностью.

Безусловно, качественное первичное вскрытие продуктивного пласта - функция физико-химического совершенства бурового раствора и гидродинамической составляющей в системе скважина — пласт при проводке и освоении. В последнее время сервисными компаниями используются биополимерные и другие ингибирующие системы буровых растворов и стабилизированные полисахаридами и другими детергентами. Как показывают лабораторные и промысловые исследования, это позволяет значительно улучшить удерживающие свойства промывочной жидкости при низких скоростях сдвига в кольцевом пространстве, с обеспечением "щадящей" репрессии на пласт в вертикальных и горизонтальных участках скважины. При этом высокие значения суспендирующих свойств бурового раствора позволяют удерживать частицы выбуренной породы во взвешенном состоянии. Это приводит к минимуму вероятность прихвата инструмента при приводке наклонно направленных и горизонтальных участков ствола. Легко разрушаемая при возобновлении циркуляции структура бурового раствора снижает гидравлические потери и эквивалентную плотность, обеспечивая более низкий перепад давления в системе скважина — пласт, что позволяет подвести большую мощность к забойному двигателю и увеличить скорость бурения [1].

Однако, наряду с известными преимуществами, применение таких растворов несет ряд негативных последствий. Буровой раствор - многокомпонентная дисперсная система, включающая в себя коллоидную и твердую фазы, а также значительное количество химических реагентов, регулирующих фильтрационные и реологические свойства. Проникая последовательно в пласт, фильтрат, твердая и коллоидная фазы бурового раствора блокируют поровое пространство пласта, существенно изменяя его ФЭС, а в дальнейшем и эксплуатационные характеристики скважины. Исследования также показали отрицательное влияние многих химических регентов: химически активный фильтрат, проникая в поровое пространство, снижает проницаемость по нефти и газу, что приводит к ряду необратимых процессов [2, 3]. Эти недостатки обусловлены главным образом свойствами самой воды, в частности, ее способностью растворять соли, взаимодействовать с пластовой нефтью и газом в пористой среде с образованием эмульсий и высоковязких суспензий; гидратировать и диспергировать глины, в том числе цементирующего материала пород.

С целью устранения отдельных негативных свойств буровых растворов на водной основе в конце XX столетия были разработаны буровые растворы на углеводородной основе. При этом было установлено, что в значительной части терригенных поровых коллекторов со смешанным цементным материалом или преимущественно глинистым материалом коэффициент восстановления проницаемости выше при использовании растворов на углеводородной основе - РУО и ЭБР (эмульсионные буровые растворы) - стабилизированные смешанные дисперсии "нефть-вода".

РУО удовлетворяют требованиям, обеспечивающим высокое качество вскрытия продуктивных пластов. Использование неутяжеленных РУО позволяет практически полностью исключить снижение нефтепроницаемости призабойной зоны скважины, поскольку несущей фазой этих растворов являются углеводороды, по физико-химическим свойствам родственные углеводородному пластовому флюиду, насыщающему продуктивный пласт и, следовательно, не образующие при их взаимодействии малоподвижных эмульсий, блокирующих поровое пространство призабойной зоны скважины.

Зарубежный опыт бурения показывает, что до 35...40 % объема вскрытия продуктивных пластов приходится на использование буровых технологических жидкостей на углеводородной основе (РУО и ЭБР), несмотря на их высокую стоимость. Это оправ-дано сохранением фильтрационно-емкостных характеристик пласта, сокращением времени и средств на освоение и испытание объектов и соответственно получением высоких значений дебитов углеводородов и в конечном итоге - более высоких КИН. В России пик использования РУО приходился на 70-80-е гг. XX столетия, а в дальнейшем объемы его применения снижались. В настоящее время доля сервисных услуг с использованием углеводородных буровых растворов отечественными компаниями составляет не более 7...9%.

Как показала практика использования РУО для вскрытия продуктивного пласта, они являются универсальными и обладают неоспоримыми преимуществами перед водными системами буровых растворов:

- сохранением фильтрационно-емкостных характеристик нефтегазоносных пластов;

- сохранением естественных свойств отбираемого кернового материала (при применении соответствующих изолированных агентов);

- щадящим режимом промывки скважин в силу особенностей реологических характеристик РУО;

- эффективностью бурения в неустойчивых, набухающих (текучих) породах, в силу физико-химической инертности к большинству горных пород;

- повышенной термостойкостью и широким диапазоном регулирования плотности и реологических свойств;

- устойчивостью к различным видам скважинной агрессии;

- низкие фильтрационными характеристиками;

- высокой смазочной способностью на различных поверхностях в силу олеофильности;

- увеличением срока службы бурового оборудования и инструмента, уменьшением энергетических за-трат на бурение.

Высокая агрегативная, седиментационная устойчивость и физико-химическая стабильность позволяют РУО многократно использовать в бурении, а также в качестве технологических жидкостей для зарезки вторых стволов, капитального ремонта (глушение и освоение, перфорация скважин), обработки призабойной зоны продуктивных пластов добывающих скважин и т. п.

Однако основным препятствием более широкого применения РУО являются экологические проблемы, связанные с опасностью загрязнения окружающей среды токсичными компонентами, входящими в его состав, среди которых сложные органические структурообразователи и компоненты для регулирования технологических параметров.

К основным недостаткам буровых растворов на углеводородной основе относятся:

- высокая пожароопасность;

- дорогостоящие мероприятия при эксплуатации по охране окружающей среды (утилизация, хранение и др);

- ограничение проведения электрических методов ГИС;

- отрицательное влияние на резиновые детали оборудования, контактирующие с раствором;

- вредное воздействие на организм человека;

- существенная зависимость вязкостных и тиксотропных свойств от температуры и давления, что обусловливает трудности поддержания необходимого уровня структурообразования в забойных условиях;

- трудность в поддержании параметров при попадании воды и пластовых компонентов;

- сложность приготовления и управления технологическими свойствами;

- значительная дороговизна материалов и хим. ре-агентов, используемых для приготовления.

ЭБР представляют собой эмульсионную систему, содержащую нефть или другой углеводородный компонент (дизельное топливо, минеральное масло, газо-вый конденсат или их комбинации), воду, органофильный бентонит (или другой структурообразователь), нефтерастворимые полимеры, тонкодисперсные наполнители. Для лучшего диспергирования углеводородного компонента обязательными составляющими являются специальные эмульгаторы.

Различают эмульсии: прямая эмульсия типа "масло в воде", или эмульсия первого рода, и обратная эмульсия типа "вода в масле", или эмульсия второго рода.

Для получения ЭБР предпочтительны обратные эмульсии, углеводородный характер дисперсионной среды которых позволяет минимизировать негативное воздействие на продуктивный коллектор, максимально сохраняя естественную проницаемость продуктивного пласта, и снизить вероятность возникновения наиболее характерных осложнений, таких как потеря устойчивости стенок скважины, прихваты бурового инструмента и др. [4, 5]. Такие растворы обладают:

- высокими ингибирующими свойствами по от-ношению к породам разреза, слагающим стенки скважины, обеспечивая их устойчивость на протяжении периода строительства;

- высокими смазочными свойствами;

- капсулирующими свойствами для предотвращения диспергирования шлама в процессе транспортировки его на поверхность;

- низким поверхностным натяжением фильтрата на границе с углеводородной жидкостью для предотвращения изменения фильтрационно-емкостных свойств коллектора при проникновении фильтрата бурового раствора в коллектор;

- пониженной пожароопасностью;

- возможностью проведения электрометрических методов ГИС;

- более низкой стоимостью по сравнению с РУО.

Для придания эмульсионному буровому раствору агрегативной и седиментационной устойчивости в нее вводят эмульгатор, определяющий тип эмульсии. Качество эмульгатора во многом определяет необходимые технологические свойства раствора: кинетическая и агрегативная устойчивость и температурный диапазон его применения.

В настоящее время среди эмульгаторов обратных эмульсий распространена как зарубежная, широко представленная на рынке, так и отечественная продукция. В качестве эмульгаторов обратных эмульсий используются неионогенные ПАВ, хорошо растворимые в углеводородах: синтетические жирные кислоты (С17-С24), эфиры триэтаноламина и кислот таллового масла (эмультал), окисленные тяжелые нефтяные углеводороды (окисленный петролатум, высокоокисленный битум), алкилоламиды жирных кислот и др.

ЗапСибБурНИПИ имеет значительный опыт раз-работки и применения РУО и впервые в Западной Сибири предложил его использование в разведочном бу-рении. В настоящее время ГК "ЗапСибБурНИПИ- НовТехСервис" совершенствует системы ЭБР и оказывает сервисное сопровождение при проводке скважин, вскрытии низкопроницаемых пластов, в том числе со сложными траекториями [8-10].

Учитывая постоянно ужесточающиеся требования к технологическим характеристикам ЭБР, разработка принципиально новых и более качественных эмульгаторов является весьма актуальной научно-технической задачей. Для этой цели объектом исследований были выбраны различные эмульгаторы отечественных и зарубежных производителей, в том числе эмульгаторы производства ООО "РУДХИМ" серии Аргунит.

Для исследований были взяты базовый эмульгатор для приготовления буровых растворов на углеводородной основе (обратных эмульсий) Аргунит РХ-К (ТУ0258-001-222975-61-2015), представляющий собой неионогенное ПАВ с азотсодержащей функциональной группой на основе жиров растительного и животного происхождения, и Аргунит РХ-Д — также эмульгатор обратных эмульсий, представляющий собой композицию неионогенных ПАВ на основе алкилоламидов высших жирных кислот и полиизобутиленсукцинимидов. Оба реагента, исходя из компонентного состава, вероятнее всего будут обладать высокими эмульгирующими и стабилизирующими свойствами.

В качестве сравнительной базы был выбран эмульгатор Эмультал - сложный эфир таллового масла и триэтаноламина. Данный эмульгатор широко применяется в составе инвертных растворов на основе дизельного топлива, стабилизированных органобентонитом.

Основными функциями эмульгатора в системе являются обеспечение агрегативной и кинетической устойчивости и возможность регулирования техно-логических свойств в ЭБР. Поэтому критериями эффективности эмульгаторов выбраны показатель электростабильности (Э), а также показатель седи- ментационной стабильности (С). Для оценки электростабильности использовался анализатор электростабильности бурового раствора ПЭС-1000, предназначенный для оперативной оценки качества эмульсионных растворов на основе углеводородов по величине электропробоя. Седиментационную стабильность ЭБР к отделению углеводородной среды оценивали по количеству отделившейся в статических условиях дисперсионной среды из объема эмульсии за 24 ч при соответствующих температурах.

Сравнительная характеристика ЭБР, стабилизированных различными эмульгаторами, приведена в табл. 1.

Таблица 1

Технологические характеристики ЭБР, приготовленных на основе различных эмульгаторов

|

Наименование эмульгатора |

Технологические характеристики ЭБР |

||||

|

э,в |

Л, Па-с |

т, дПа |

CHl, дПа |

С, % |

|

|

Эмультал |

175 |

29,5 |

155 |

6/6 |

0 |

|

Аргунит РХ-К |

265 |

30,5 |

ПО |

6/6 |

0 |

|

Аргунит РХ-Д |

271 |

33 |

108 |

6/6 |

0 |

|

Эмульгатор полимерный РХ-П1 |

241 |

31,5 |

103 |

4/4 |

4,7 |

|

Эмульгатор полимерный РХ-П1 (улучшенный) |

125 |

29,5 |

83 |

0/0 |

0 |

|

Эмульгатор полимерный РХ-П2 |

180 |

31,5 |

108 |

3/3 |

3,7 |

|

Эмульгатор полимерный РХ-П2 (улучшенный) |

170 |

29 |

73,5 |

0/0 |

0 |

Примечание.

1. Состав ЭБР (% об.): масло ВМТЗ - 60 %, эмульгатор - 3%, органобентонит Консит-А — 1 %, насыщенный раствор хлорида кальция (р = 1190 кг/м3) - 26 %. Соотношение фаз У:В = 34:30.

2. Измерение технологических показателей ЭБР проведено при Т= 22±2 °С.

Их всех эмульгаторов серии Аргунит следует отметить эмульгаторы марок РХ-К и РХ-Д, поэтому для дальнейших исследований применялись именно эти марки. Исследования показывают, что при одинаковой седиментационной стабильности ЭБР, стабилизированные эмульгаторами РХ-К и РХ-Д, обладают более высокими показателями электростабильности, что характеризует растворы как более агрегативно и кинематически устойчивые.

В качестве углеводородной основы для исследований использовались дизельное топливо, масло ВМТЗ, товарная нефть, а также их смеси.

В табл. 2 представлены обобщенные результаты лабораторных исследований ЭБР, стабилизированных эмульгаторами Аргунит РХ-К и РХ-Д.

Таблица 2

Результаты исследования ЭБР, стабилизированных эмульгаторами Аргунит РХ-К и РХ-Д в различных дисперсных средах

|

Состав раствора, % |

Технологические параметры |

||||||||

|

р, г/см3 |

Ту, с |

д, мПа-с |

то,дПа |

СНС, дПа |

В, см3/30 мин |

рн |

эс,в |

У/В, % об. |

|

|

Масло ВМТЗ 60 Эмульгатор РХ-К 3 Органобентонит 1 СаСl2 9 Известь гашеная 2,5 Вода 24,5

МК-100 до пл. 1,30 г/см3 |

1,32 |

362 |

31 |

87 |

71/78 |

0,2 |

10 |

608 |

42/22 |

|

Дизтопливо 60 Эмульгатор РХ-К 3 Органобентонит 1 СаСl2 9 Известь гашеная 2,5 Вода 24,5

МК-100 до пл. 1,30 г/см3 |

1,31 |

127 |

12,5 |

30 |

14/25 |

0,8 |

10 |

385 |

42/22 |

|

Масло ВМТЗ 15 Эмульгатор РХ-К 5 Раствор солей: 80 СаСl2 30 Са(МОз)2 30

Вода 40 |

1,30 |

107 |

24,5 |

85 |

22/27 |

1,8 |

8,5 |

260 |

32/42 |

|

Дизтопливо 51 Эмульгатор РХ-Д 3,5 Органобентонит 2,5 СаСl2 12 Вода 32 МК-60, МК-100 (50:50) |

1,31 |

54 |

23,5 |

78 |

13/13 |

0,3 |

8 |

273 |

Тв-30 46/24 |

|

Дизтопливо 51

Эмульгатор РХ-Д 5,0

Органобентонит 2,5

СаСl2 12

Вода 32

МК-60, МК-100 (50:50)

|

1,31 |

57 |

25,5 |

80 |

14/14 |

0,5 |

8 |

230 |

46/24 |

|

МаслоВМГЗ 51 |

1,31 | 194 | За пределами измерений прибора | 3/5 | 0,2 | 8 | 370 | 46/24 | |

|

Нефть 50 |

1,32 | За пределами измерений прибора | 79/110 | 0,3 | И | 360 | 46/24 | ||

ЭБР с эмульгатором Аргунит РХ-К и РХ-Д, приготовленные на основе гидравлического масла, обладают более высокой агрегативной устойчивостью по сравнению с растворами на основе дизельного топлива, о чем свидетельствуют показатели электростабильности. Однако полученные ЭБР на основе дизтоплива имеют удовлетворительные показатели реологических свойств. Очевидно, что для растворов на основе дизельного топлива в рецептуру ЭБР необходимо дополнительно вводить реагенты, обладающие стабилизирующей функцией и тенденцией к увеличению структурно-механических свойств. Однако более рациональным оказался путь создания комбинированной дисперсионной среды, например, "масло + дизельное топливо".

Таким образом, исходя из теоретических предпосылок и лабораторных исследований выбраны, в качестве дисперсионной среды, гидравлическое масло, дизтопливо и нефть.

С целью изучения влияния концентрации эмульгаторов на технологические свойства ЭБР были проведены соответствующие оптимизационные экспериментальные исследования.

Обратные эмульсии на базе Аргунита РХ-К в количестве 3 % по всем технологическим параметрам удовлетворяют требованиям, предъявляемым к ЭБР, и позволяют считать концентрацию эмульгатора оптимальной.

При увеличении концентрации эмульгатора РХ-Д более 3 % интенсивность изменения показателя электропроводности значительно снижается, а показателя фильтрации увеличивается. При прочих равных условиях дальнейшее увеличение его концентрации нецелесообразно.

Поскольку ЭБР в первую очередь предназначаются для вскрытия продуктивных залежей, основное внимание было направлено на исследование влияния буровых растворов на ФЕС продуктивного пласта и оценку коэффициента восстановления проницаемости (Явпр).

Исследования проводились на искусственных образцах керна, литологический состав которых соответствовал породам, слагающим продуктивные пласты районов Западной Сибири (песчаники), со сходными фильтрационными параметрами. Свойства кернового материала, использованного для проведения испытаний, представлены в табл. 3

Таблица 3

Свойства кернового материала

|

Номер кернового образца |

Литология |

А"прг, 10 3 мкм2 |

Коп, % |

|

1 |

Песчаник |

11,3 |

15 |

|

2 |

Песчаник |

8,9 |

21 |

Объектом изучения являлись модельные эмульсионные буровые растворы: ЭБР-1 (эмульгатор Аргунит РХ-К), ЭБР-2 (эмульгатор Аргунит РХ-Д) и ингибированный биополимерный буровой раствор. Для более точной сопоставимости результатов исследований состав биополимерного раствора включал в себя кольматирующую и утяжеляющую добавку - микрокальцит фракций 60, 100 мкм. В табл. 4 представлены технологические параметры образцов модельных буровых растворов, использованных для проведения испытаний.

Таблица 4

Технологические параметры образцов модельных буровых растворов

|

Наименование бурового раствора |

р, кг/м3 |

СНС, дПа |

В, см3/30 мин |

Чпл1 мПа*с |

То, дПа |

э,в |

У/В, % об. |

|

ЭБР-1 |

1,31 |

14/25 |

0,8 |

12,5 |

30 |

385 |

42/22 |

|

ЭБР-2 |

1,31 |

13/21 |

0,3 |

18,5 |

62 |

273 |

46/24 |

|

Биополимерный |

1,31 |

20/35 |

2,0 |

22 |

90 |

- |

- |

Лабораторные исследования проводились на модернизированной установке типа УИПК, позволяющей измерять проницаемость керна до и после обработки буровым раствором.

Обобщенные результаты исследований влияния буровых растворов на коэффициент восстановления проницаемости керна приведены в табл. 5. Результаты исследований показывают, что средний коэффициент восстановления проницаемости для ЭБР-1 составил О 91...0,93; ЭБР-2 - 0,89...0,92, а при применении биополимерного бурового раствора - 0,86...0,87. Со-гласно проведённым исследованиям и полученным результатам можно сделать вывод, что исследованные модельные образцы ЭБР практически сохраняют кол-лекторские свойства (Ктр достигает 92...94 % от начального значения) продуктивного пласта.

Таблица 5

Результаты влияния проб растворов на коллекторские

свойства кернового материала

|

Наименование раствора |

Номер кернового образца |

Литология |

Средний коэффициент восстановления проницаемости, /Гвпр |

|

Биополимерный |

1 |

Песчаник |

0,87 |

|

ЭБР-1 |

0,91 |

||

|

ЭБР-2 |

0,89 |

||

|

Биополимерный |

2 |

Песчаник |

0,86 |

|

ЭБР-1 |

0,93 |

||

|

ЭБР-2 |

0,92 |

Возможно исследования неутяжеленных (модельных) образцов бурового раствора показали более высокие значения Ктр. В нашем случае некоторое снижение Квпр происходит за счет кольматации порового пространства утяжелителем МК (микрокальцитом), которое может быть изменено соответствующими методами интенсификации - кислотные ванны, свабирование и др.

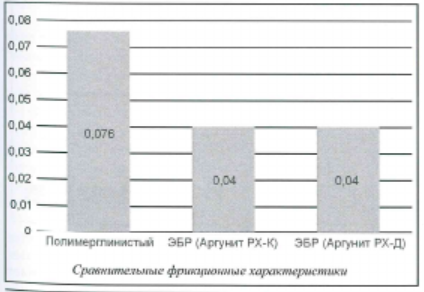

Одним из преимуществ ЭБР являются высокие фрикционные свойства, улучшающие условия работы породоразрушающего инструмента и оборудования и снижающие риск образования прихватов. Определение фрикционной способности проводилось с помощью машины трения, которая определяет коэффициент трения пары "металл-металл" и прибора КТК - "металл-порода" (фильтрационная корка) (рисунок).

ЭБР обладают повышенной смазывающей способностью по сравнению с растворами на водной основе, обработанными соответствующими понизителями трения, также снижают риск образования дифференциальных и механических прихватов.

Лабораторными исследованиями установлены перспективы применения эмульгаторов серии Аргунит РХ-К и Д в качестве стабилизаторов при приготовлении ЭБР для широкого спектра геологотехнических условий вскрытия продуктивных пластов, а также проводки скважин в отложениях глинистых сланцев, неустойчивых гидратирующихся пород и отложений с глинистым цементом, и рекомендованы для проведения широких промысловых испытаний в Западной Сибири.

Исследования показывают возможность получения стабильных эмульсионных растворов с использованием эмульгаторов серии Аргунит марок РХ-К и РХ-Д производства ООО "Рудхим". Данные ЭБР отличают высокая стабильность, оптимальные реологические свойства, низкие фильтрационные показатели.

Таким образом, использование ЭБР позволяет решить проблемы, связанные с неустойчивостью стенок скважины, значительно увеличить продуктивность скважины (особенно в низкопроницаемых коллекторах), повысить успешность проводки наклонно направленных и горизонтальных скважин.

ЛИТЕРАТУРА

1. Рязанов Я. А. Энциклопедия по буровым растворам. - Оренбург: Летопись, 2005. - 663 с.

2. Масляков А.П. Буровые растворы для вскрытия продуктивных пластов. — М.: ВНИИОЭНГ, 1985. - 57 с.

3. Рабинович Н.Р., Смирнова Н.Т., Тевзаде Н.Р. Оценка качества вскрытия пластов и освоение скважин. - М.: ВНИИОЭНГ, 1990. - 40 с.

4. Эмульсионные растворы в нефтегазовых процессах/Н.А. Петров, А.Я. Соловьев, В.Г. Султанов [и др.]. - М.: Химия, 2008. - 439 с.

5. Особенности инвертно-эмульсионных буровых растворов при бурении пологих и горизонтальных скважин на месторождениях ООО "ЛУКОИЛ-ПЕРМЬ"/Ю.В. Фефелов [и др.] //Нефть. Газ. Новации. - 2009. -№10. - С. 45-48.

6. Разработка, опыт применения и перспективы повторного использования инвертно-эмульсионных буровых растворов / О.В. Гаршина, П.А. Хвощин, О.Г. Кузнецова [и др.] //Нефт. хоз-во. -2011. -№ 10. - С. 56-59.

7. Высококачественные инвертно-эмульсионные буровые растворы для пологих скважин / А.Я. Соловьев, В.А. Докичев, Г.В. Конесев [и др.] // Нефтегазовое дело. - 2004. - Т. 2. - С. 67-73.

8. Вскрытие продуктивных пластов РУО при бурении глубоких параметрических скважин / Я.М. Курбанов, В.Г. Матюшов [и др.] // Бурение сверхглубоких и глубоких параметрических скважин: сб. ст. - Ярославль, 2001. - С. 107-109.

9. Буровой раствор на углеводородной основе /Я.М. Курбанов, Ю.Ф. Логинов, А.А. Хайруллин,В.Г. Матюшов // Пат. 2208035 Рос. Федерация. - 2001. -Бюл. № 19.

10. Курбанов Я.М., Логинов Ю.Ф., Хайруллин А.А. Опыт примененш растворов на углеводородной основе для вскрытия продуктивных пластов в Западно-Сибирском регионе // Строительство нефтяных и газовых скважин на суше и на море. - М.: ОАО "ВНИИОЭНГ", 2004. - № 8. - С. 28-33.

Я.М. Курбанов1, д-р техн. наук, профессор,

Т.В. Зайковская2, руководитель департамента,

Н.А. Черемисина2, руководитель центра лабораторных исследований,

Г.Я. Курбанов2, ведущий инженер,

Р.В. Куприн3, генеральный директор

1Тюменский индустриальный университет

e-mail: yakurbanov@tambler.ru

2000 "НовТехСервис"

e-mail: burnipi@mail.ru

3ООО "РудХим"

e-mail: rudchem31@gmail.com